Ötektoid çelik: yapı, özellikler, üretim ve uygulama

Karbon çeliklerinin yaygın kullanımıinşaat ve endüstride yaygındır. Teknik demir olarak adlandırılan bir grup, bitmiş ürünlerin ve yapıların artan performansını belirleyen birçok avantaja sahiptir. Mukavemet özelliklerine ve yüklere karşı direnç özelliklerine ilaveten, bu tür alaşımlar ayrıca esnek dinamik özellikler ile karakterize edilir. Özellikle, karbonlu karışımların büyük bir yüzdesine sahip ön ötektoid çelik, yüksek süneklik için değerlidir. Fakat bu yüksek mukavemetli demirin tüm avantajları bu değil.

Alaşım hakkında genel bilgi

Çeliklerin ayırt edici bir özelliği,özel katkılı yabancı maddeler ve karbon yapısı. Aslında karbon içeriği ön ötektoid alaşım tarafından belirlenir. Burada, tanımlanan çeşitli teknik demir ile çokça ortak olan klasik ötektoid ve lebedebury çelik arasında ayrım yapmak önemlidir. Çelik yapısal sınıfını göz önüne alırsak ön ötektoid alaşım, ötektoidlere değinir, ancak katkılı ferritler ve perlitler içerir. Hipereutektoidden asıl fark, karbon seviyesi olup, bu oran% 0.8'in altındadır. Bu indeksin aşılması, çeliği yüksek dereceli Ötektoidlere yönlendirmemize izin verir. Bazı açılardan ön ötektoidin tersi, perlitin yanısıra karbürlerin ikincil safsızlıklarını da ihtiva eden hiperekutektoid çeliktir. Bu nedenle, ötektoid alaşımların ötektoid genel grubundan ayrılmasını mümkün kılan iki ana faktör vardır. Öncelikle, bu nispeten küçük bir karbon içeriğidir ve ikincisi, ferrit olan temelini oluşturan özel bir yabancı madde setidir.

Üretim teknolojisi

Genel üretim süreciön ötektoid çelik, diğer alaşımların üretimine benzer. Yani, aynı teknikler kullanılır, ancak diğer yapılandırmalarda. Ön ötektoid çeliğin spesifik yapısını elde etme kısmında özel dikkat gösterilmektedir. Bu amaçla, ostenitin soğumanın arka planında parçalanmasını sağlayan teknoloji söz konusudur. Östenit, aynı ferrit ve perlit içeren kombine bir karışımdır. Isıtıcı ve soğutmanın yoğunluğunu ayarlayarak, teknologlar bu katkı maddesinin dağılımını kontrol edebilir ve sonuç olarak malzemenin çeşitli operasyonel özelliklerinin oluşumunu etkiler.

Ancak, tarafından sağlanan karbon göstergesiperlit, aynı seviyede kalır. Sonraki tavlama mikroyapının oluşumunu düzeltebilirse de, karbon içeriği% 0.8 içinde olacaktır. Çelik yapının oluşturulması sürecindeki zorunlu aşama normalleştirmedir. Bu prosedür, aynı östenitin tanelerinin fraksiyonel optimizasyonu için gereklidir. Bir başka deyişle, ferrit ve perlit parçacıkları, optimum boyutlara indirilir ve bu da çelikin teknik ve fiziksel özelliklerini daha da geliştirir. Bu, ısıtma düzenlemesinin kalitesine bağlı olan karmaşık bir süreçtir. Sıcaklık rejimi aşılırsa, ters etki ortaya çıkabilir - östenit tanelerinde bir artış.

Çelik Tavlama

Birkaç yöntem kullanmak uygundurtavlama. Tam ve eksik tavlama teknikleri temelde farklıdır. Birinci durumda, östenitin kritik bir sıcaklığa kadar yoğun bir şekilde ısıtıldığı, daha sonra soğutma normalleştirildi. Burada östenit ayrışır. Kural olarak, çeliklerin tam tavlanması 700-800 ° C modunda gerçekleştirilir. Bu seviyedeki ısıl işlem ferrit elementlerin çürümesi sürecini aktive eder. Soğutma oranı da ayarlanabilir; örneğin, bakım personeli kamera kapısını kapatıp açarak kontrol edebilir. Otomatik modda izotermal fırınların en yeni modelleri belirtilen programa uygun olarak yavaş soğutma gerçekleştirebilir.

Tamamlanmamış tavlama ile ilgili olarak, üretilir800 ° C'nin üzerindeki bir sıcaklıkta ısıtıldığında Bununla birlikte, kritik sıcaklık etkisinin tutulma süresi üzerinde ciddi sınırlamalar vardır. Bu nedenle, eksik tavlama meydana gelir, bunun sonucunda ferrit kaybolmaz. Sonuç olarak, gelecekteki materyalin yapısındaki birçok eksiklik ortadan kaldırılmamaktadır. Fiziksel nitelikleri iyileştirmiyorsa, neden çeliklerin tavlanmasına ihtiyacımız var? Aslında, yumuşak yapıyı koruyan, tamamlanmamış ısıl işlemdir. Nihai malzeme, karbon çeliği için tipik olan her uygulama alanında gerekli olmayabilir, ancak kolayca işlenmesine izin verecektir. Yumuşak ön ötektoid alaşım herhangi bir zorluk olmadan kesilebilir ve imalat sürecinde yapmak daha ucuzdur.

Alaşımın normalizasyonu

Ateş ettikten sonraısıl işlem. normalleştirme işlemi ve ısıtma ayırın. Her iki durumda da sıcaklık 1000 ° C'yi aşmasına hangi, malzemenin bir ısıl etkisi olan Ama kendisi tarafından normalleştirme doevtektoidnyh ısıl işlemin tamamlanmasından sonra oluşmaya başladı. Bu aşamada poz ince östenit oluşumunu tamamlamak için meydana geldiği hala hava koşulları soğutma başlar. Yani ısı normalize durumda alaşım getirerek öncesinde hazırlık operasyonların bir tür vardır. Biz, belirli yapısal değişiklikler konuşursak, çoğu zaman onlar ferrit ve perlit boyutunda bir azalma ile ifade edilir, ve aynı zamanda bunların sertliğini artırmak için. Benzer özelliklere sahip olan, elde edilir tavlama işlemleri kıyasla parçacıkların gücü nitelikleri performansı artar.

Normalleştirmeden sonra başkaUzun pozlama ile ısıtma prosedürü. İş parçası daha sonra soğutulur ve bu adım çeşitli yollarla gerçekleştirilebilir. Son ön-dışkı çelik, havada ya da yavaş soğutma fırınında elde edilir. Pratikte görüldüğü gibi, en yüksek kalitede alaşım, tam normalleştirme teknolojisinin kullanılmasıyla oluşturulur.

Sıcaklığın alaşımın yapısına etkisi

Oluşum sürecindeki sıcaklığın parazitiÇelik yapı, ferritik-sementit kütlesinin ostenite dönüştürüldüğü an ile başlar. Başka bir deyişle, perlit, yüksek mukavemetli çeliğin oluşmasına temel oluşturan bir fonksiyonel karışım haline geçer. Termal hareketin bir sonraki aşamasında, sertleştirilmiş çelik fazla ferritten kurtulur. Daha önce belirtildiği gibi, tamamlanmamış tavlama durumunda olduğu gibi, her zaman tamamen kurtulmak değildir. Ancak, klasik ön-öttükleşmiş alaşım hala bu östenit bileşenin ortadan kaldırılmasını önermektedir. Bir sonraki aşamada, mevcut bileşimin optimizasyonu, optimize edilmiş bir yapı oluşturma beklentisiyle şimdiden gerçekleşmektedir. Yani, arttırılmış mukavemet özelliklerinin elde edilmesi ile alaşım parçacıklarında bir azalma vardır.

Süper soğutulmuş izotermal dönüşümöstenitlerin bir karışımı, farklı modlarda gerçekleştirilebilir ve sıcaklık seviyesi, teknoloji uzmanı tarafından kontrol edilen parametrelerden sadece biridir. Termal hareket, soğutma hızı vb. Aralıklarının büyüklükleri de değişir.Geliştirilen normalizasyon moduna bağlı olarak, bazı teknik ve fiziksel özelliklere sahip sertleştirilmiş çelik elde edilir. Bu aşamada, belirli operasyonel özelliklerin belirlenmesi de mümkündür. Canlı bir örnek, daha verimli bir işlem için elde edilen yumuşak bir yapıya sahip bir alaşımdır. Ancak çoğu zaman üreticiler son kullanıcının ihtiyaçlarına ve metalin temel teknik ve operasyonel niteliklerine olan gereksinimlerine yöneliktir.

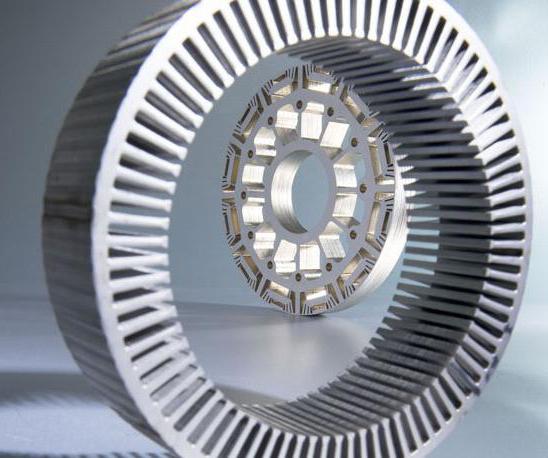

Çelik yapısı

700 ° C'de normalizasyon modu° C, tabanın ferrit ve perlit taneleri olacak bir yapının oluşmasına neden olur. Bu arada, ferrit yerine hipereutectoid çeliklerin yapısında sementit vardır. Oda sıcaklığında, bu kısım karbonun artmasıyla en aza indirilmiş olmasına rağmen, olağan halde fazla ferrit miktarı da not edilir. Çelik yapısının az da olsa karbon içeriğine bağlı olduğunu vurgulamak önemlidir. Pratik olarak aynı ısıtma işleminde ana bileşenlerin davranışını etkilemez ve neredeyse tamamı perlit içinde yoğunlaşır. Aslında, perlit ve karbon içeriğinin seviyesini belirleyebilir - bir kural olarak, bu önemsiz bir miktardır.

Başka bir yapısal nüans ilginçtir. Gerçek şu ki, perlit ve ferrit parçacıkları aynı özgül ağırlığa sahiptir. Bu, toplam kütlesindeki bu bileşenlerden birinin sayısına göre, onun tarafından işgal edilen toplam alanın ne olduğunu öğrenebilirsiniz. Böylece, mikroseksiyonların yüzeyleri incelenir. Östektomi öncesi çeliğin ısıtıldığı moda bağlı olarak, östenit parçacıklarının kesirli parametreleri oluşur. Ancak bu, neredeyse tek bir formatta, eşsiz değerlerin oluşumuyla olur - farklı göstergelerin sınırlarının standart olarak kalması başka bir konudur.

Östektomi öncesi çelik özellikleri

Bu metal düşük karbonluÇelik, ondan özel performans beklememeli. Mukavemet özelliklerinde bu alaşımın ötenjitlere önemli ölçüde kaybettiğini söylemek yeterlidir. Bu yapıdaki farklılıklar nedeniyle. Gerçek şu ki, fazladan ferritlerin içeriğiyle birlikte ön-dış çelik sınıfı, yapısal sette sementite sahip olan analoglara göre daha düşüktür. Kısmen bu sebeple, teknoloji uzmanları, ferritlerin yer değiştirmesiyle maksimum yangınla sonuçlanan ateşleme işleminin yapım sanayinde kullanılmasını önermektedir.

Olağanüstü olumlu konuşursakBu malzemenin özellikleri, plastisite, tahribatın doğal biyolojik süreçlerine direnç, vb. içerir. Bununla birlikte, ön-dış çeliklerin sertleşmesi, metal ve bir dizi ek özellik ekleyebilir. Örneğin, termal stabiliteyi arttırmak ve korozyon işlemlerine yatkınlık olmaması yanı sıra geleneksel düşük karbonlu alaşımlarda bulunan çeşitli koruyucu özellikler de arttırılabilir.

Uygulama alanları

Gücün biraz azalmasına rağmenMetallerin ferrit çelik sınıfına üyeliğinden dolayı bu malzeme farklı alanlarda dağıtılır. Örneğin, mühendislik endüstrisinde, ön-dış çeliklerden yapılmış parçalar kullanılmaktadır. Başka bir şey ise, gelişmiş kızartma ve normalleştirme teknolojilerinin kullanıldığı imalatta yüksek dereceli alaşımların kullanılmasıdır. Ayrıca, ön-ekstrüde çeliklerin yapısı, indirgenmiş bir ferrit içeriğiyle, yapı yapılarının üretiminde metalin kullanılmasını mümkün kılmaktadır. Üstelik, bu tipteki bazı çelik markalarının ekonomik değeri, önemli tasarruflar beklemenize olanak tanır. Bazen yapı malzemeleri ve çelik modüllerin üretiminde daha fazla mukavemet gerektirmez, ancak dayanıklılık ve esneklik gerektirir. Bu gibi durumlarda, östektomi öncesi alaşımların kullanımını haklı çıkarmıştır.

üretim

Üretim, hazırlık ve serbest bırakmaBirçok işletme Rusya'daki pre-eutectoid metal ile uğraşmaktadır. Örneğin, Ural Demir Dışı Metaller Fabrikası (UZTSM), tüketiciye farklı teknik ve fiziksel özellikler sunan bu tipte çeşitli çelikler üretir. Ural Steel Plant, yüksek kaliteli alaşımlı bileşenler içeren ferritli çelikler üretir. Ayrıca, yüksek sıcaklık, yüksek krom ve paslanmaz metaller de dahil olmak üzere, aralarında alaşımların özel modifikasyonları mevcuttur.

En büyük üreticiler arasında tanımlanabilir vegirişim "Metalloinvest". Bu şirketin kapasiteleri, inşaatta kullanılmak üzere tasarlanan, ön-ekstrüde bir yapıya sahip yapısal çelikler üretmektedir. Şu anda, şirketin çelik üretim tesisi, ferrit alaşımlarının zayıf nokta - dayanıklılık endeksini geliştirmeye izin veren yeni standartlara göre çalışıyor. Özellikle, şirketin teknoloji uzmanları, malzemenin tokluğunu ve yorulma direncini optimize etmek için gerilim yoğunluğu faktörünü arttırmaya çalışıyorlar. Bu, neredeyse evrensel amaçlı alaşımlar sunmamızı sağlar.

Sonuç

Birkaç teknik ve operasyonel varTemel ve düzenli olarak düzelen endüstriyel ve bina metallerinin özellikleri. Bununla birlikte, yapılar ve teknolojik süreçler daha karmaşık hale geldikçe, eleman tabanı için yeni gereksinimler ortaya çıkmaktadır. Bu bakımdan, ön-dışkılama çeliği, farklı performans özelliklerinin yoğunlaştığı, kendini açıkça ortaya koymaktadır. Bu metalin kullanımı, birkaç ultra-endeksi olan bir kısmın gerekli olduğu durumlarda değil, farklı özelliklerde özel atipik setlerin gerekli olduğu durumlarda doğrulanır. Bu durumda, metal, en uygun darbe direncine ve çoğu karbon alaşımının temel koruyucu özelliklerine sahip bir esneklik ve plastisite kombinasyonunun bir örneğini göstermektedir.

</ p>