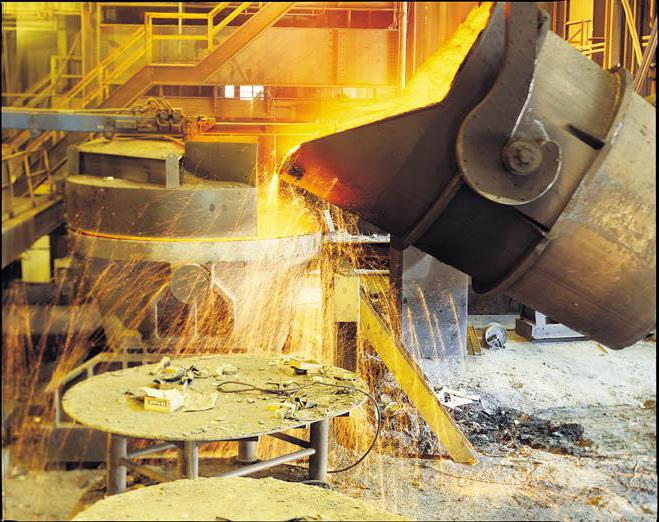

Chill kalıp ne oldu?

Bir kalıp doldurma için yeniden kullanılabilir bir kalıpMetal. Çıkarılabilir (iki parçadan oluşur) ve hayır (titreyen soğuk) olabilir. Soğuk dökümün kabuk kalıplama üzerinde birçok avantajı vardır, ancak bazı dezavantajlar vardır, örneğin, dökümlerin dökülmesi, ilave ısıl işlem gerektirir.

avantajları

Döküm sırasında,erimiş metalden soğutma kalıbına yoğun bir ısı transferi. Bu, kum kalıplarından yapılan dökümlere kıyasla daha yüksek bir yoğunluk, metalin daha iyi mekanik özellikleri, daha yüksek doğruluk, daha iyi yapı ve daha az pürüzlülük ile sonuçlanır.

Soğuk kalıplara dökülme süreci demetal kalıp (metal kalıp) tekrar tekrar kullanılabilir. Bu kalıbın çalışma yüzeyi daha doğru gerçekleştirilir, böylece yüksek mukavemetli bir malzemeden imal edilir. Bu döküm yüzey kalitesini artıran ve nedeniyle döküm kalıbının ısı iletkenliği yüksek hızla katılaşır.

Kum kalıplarını kullanmadan önce soğutma dökümünün bir diğer avantajı, elde edilen dökümlerin daha az işlenmesidir ve bu kalıplama için malzemelerin tüketimini azaltır.

Sağlık ve Ekoloji

Soğuk kalıp döküm 2-3 kat artarVerimlilik, işlemin bu karışım, temizlik ve kalıplama ürünlerinin hazırlanması gibi zaman alıcı işlemler dahil edilmemiştir, çünkü. Üretim alanı da azaltılmış olduğundan, onarım ve yeni tesislerin inşası için giderler çok daha küçüktür.

Bu süreç için birçok zararlıkalıpları yıkmak, dökümleri temizlemek ve güdük gibi sağlık iş operasyonları. Bu sadece üretim koşullarının iyileştirilmesine değil, aynı zamanda çevre kirliliğinin azaltılmasına da katkıda bulunur.

eksiklikler

Soğuk kalıpların üretimi oldukça pahalıdır.Sürecin kendisinin zahmetinden dolayı. Dökümlerde alttan kesikler varsa, daha karmaşık yapıya ihtiyaç duyulduğundan, chill'in maliyeti artar: ekler, tek kullanımlık kum ve bölünmüş metal çubuklar kullanılır.

Kalıbın ömrü sayı ile belirlenir.İçinde elde edilebilecek kaliteli dökümler. Kalıbın dayanıklılığı, özellikle çelik ve dökme demir dökümü sürecinde, işlemin ekonomik fizibilitesini belirler. Kalıpların ömrünü arttırmak, bu üretim alanındaki ana teknolojik görevlerden biridir.

Erimenin hızlı soğutulması ve kalınlaşması nedeniyleSoğuk kalıba dökülürken uzun ince duvarlı ürünler elde etmek zordur. Bu aynı zamanda dökme demir dökümlerin sert, ağartılmış bir tabakaya sahip olmasına yol açar. Şekil esnektir, bu dökümlerde gerilmelere ve çatlaklara yol açabilir. Tek kullanımlık kum çubuklarının kullanılmasıyla, dökümlerin doğruluğu azaltılır, çekirdek ile temas noktasında yüzey sertliği artar.

Dökümlerin kalitesi

Döküm ve kalıp yüksek ile etkileşime girerverimlilik. kum şeklinde katılaşır Döküm ve soğutur daha uzun kalıpta fazla, ancak, kum kalıp doluluk akmayan alaşımının soğuk döküm döküm daha zor bir üretim süreci yapma, genellikle daha iyidir ve bu döküm boyutuna ve minimum kalınlık olarak sınırlama parametre katkıda duvar. alüminyum kokil döküm (bakır ve diğer demir dışı metaller) Rusya'da en popüler olanıdır.

Ancak, hızlı soğutma sonucunda,Sadece mukavemeti değil, aynı zamanda ortaya çıkan dökümün plastisitesini de arttıran gözeneksiz, ince taneli bir yapı elde edin. Dökme demirden soğuk döküm ile üretilen eşyaların üretiminde bir takım sorunlar ortaya çıkmaktadır: Dökümlerdeki benzersiz kristalleşme nedeniyle, karbür ve ferrit-grafit ötektiklerin oluşumu mümkündür. Bu, dökme demirin tokluğunu ve aşınma direncini azaltır. Bu tür dökümlerdeki ağartılmış yüzey tabakası çok serttir, bu nedenle ürünler sadece ısı işleminden (tavlama) sonra keserek kesmek için uygundur, bu da samanı ortadan kaldırır.

Formun yapısı

Soğuk kalıp, kural olarak, iki yarım kalıptırkilitleri (pimleri) sıkın ve erimiş metal dökülmeden hemen önce, kalıplar kilitlerle sabitlenir. Karlar, dökümleri sözde darbelere ve havalandırma fişlerine besler. Konektörün fonksiyonu olmayan metal formlara sallama kalıpları denir.

Doldurmadan önce, çalışmaKalıbın yüzeyi, sıcaklıktaki ani bir artıştan dolayı, ısının sıcak çarpmasından korunmasını sağlayan bir malzeme tabakası ile muamele edilir. Bu ölçü ayrıca dökümün kalıpla ayarlanmasını da engeller.

Çelik ve dökme demir

Çelik döküm ve dökme demir oluşurrefrakter kaplama olarak pulverize kuvars, grafit, sıvı cam ve refrakter kil kullanılarak. Dökmeden önce, soğutma, dökümün ve kullanılan alaşımın kalınlıklarına bağlı olan belirli bir sıcaklığa ısıtılmalıdır.

Karşılanması gereken ana gereklilikkalıbın malzemesi, erimiş metal dökülürken kaçınılmaz olan ısı şoklarına karşı dirençtir. Kalıp üretimi için gri dökme demir, yüksek mukavemetli dökme demir, yapısal, karbon ve alaşımlı çelik, yanı sıra bakır ve alüminyum alaşımları kullanın.

Kaplamalı chill kalıp

Bu, birleştikleri bir tür teknolojidiravantajları kabuk ve soğuk dökümdür ve her iki yöntemin eksiklikleri giderilmiştir. Bu teknoloji sadece çatlak direnci ile değil, aynı zamanda yüksek doğruluklu dökümlerin üretilmesini mümkün kılan uyum ile de karakterize edilir ve kabuk kalıplama ile karşılaştırıldığında pahalı kalıp malzemesi minimum tüketilir.

Kaplanmış metal kalıp üretilmektedirmetal döküm modeli ve kalıbın iç yüzeyi arasındaki boşluk doldurarak. En yaygın olarak kullanılan yöntemler peskoduvny ve dolgu. ve seramik bileşimleri (yapıştırma - etil silikat) - bağlantı elemanının bir fenol-formaldehit reçinesi (2-2,6%) ve metenamin (ağırlık olarak yaklaşık% 10), ve kendi kendine sertleşen (su camı bağlayıcı) olup, burada, germe kum reçine dolgu karışımı için. sertleşir ve bir kaplama tabakası kalınlığında 3-5 mm oluşturan 200 derece sıcaklığa sahip olan kalıp döküm modeli, ısı iletilir karışım. Geleneksel veya kabuk çekirdek döküm boşlukları gerçekleştirmek için kullanılır.

Döküm işlemi

Bir refrakter malzeme tabakası ile kaplanmış soğuk kalıp,Isınıyor. Çalışma sıcaklığı en az iki yüz derece olmalıdır, ancak sadece dökme için kullanılan alaşıma değil, aynı zamanda dökümün büyüklüğüne, duvarlarının kalınlığına ve bunun gerektirdiği özelliklere de bağlı olmalıdır. Kalıpta ısındıktan sonra, eğer çubuk tabla, seramik veya kum takmak mümkündür, tabii ki, eğer döküm planının gerektirmesi gerekiyorsa ve daha sonra yarım kalıplar birleştirilir ve özel kelepçelerle sıkıca kilitlenir. Döküm, soğuk kalıplama makinesinde gerçekleşirse, o zaman kendi kilitleme mekanizması kullanılır. Bu preparasyonlardan sonra, erimiş metal, soğuk kalıp içine dökülebilir.

Döküm zaten bir miktar güç kazandığı zaman,Bundan, metal çubuklar kısmen çıkarılabilir. Bu daha sonra katılaşan metalden indirgenmiş basınçtan dolayı çubukların dökümlerden son olarak çıkarılmasını kolaylaştırır.

Döküm gerekli hale geldikten sonra soğutuldusıcaklık, chill açılabilir. Bu aşamada, metal çubuklar çıkarılır ve dökümler kalıptan çıkarılır. Kum çubukları devreden çıkarılır, kazançlar, mahmuzlar ve yaylar kesilir ve ürünün kalite kontrolü yapılır, daha sonra tüm süreç tekrarlanabilir.

Yeni bir döküm işlemini dikkatlice yapmadan önceayrılık düzlemi ve kalıp yüzeyine incelenmiştir. Ateşe dayanıklı malzeme bileşimi vardiya başına bir veya iki defa uygulandığı, ancak çalışma yüzeyi katmandan soyma durumunda geri uygulanması gerekmektedir.

Chill, çalışmaya geri getirilmelidir.Sıcaklık, dökümün çıkarıldığı süre boyunca kuvvetle soğutulduğu için. Ürün ince duvarlı ise, kalıp güçlü bir şekilde soğutulur; Üretilen döküm yeterli derecede kütleliyse, soğuk kalıp çalışma sıcaklığının üzerinde ısıtılabilir ve daha sonra özel olarak sağlanan soğutma sistemleri kullanılır, böylece bir sonraki dökülmeden önce kalıp her durumda soğutulur.

Chill döküm herhangi bir kompleks içermezDökümün istenen sıcaklığa soğutulması işlemi hariç, uzun vadeli eylemler. Operasyonların çoğu, yöntemin önemli avantajlarından biri olan otomatik düzende makinelerle yapılabilir, ancak asıl şey, soğuk kalıp tek seferlik bir form değildir.

</ p>